第三章、種苗生產作業體系

陳世銘 台大農機系

一、前言

二、播種系統

三、搬運系統

四、育苗管理系統

五、移植系統

六、芽菜生產

七、園藝作物之育苗

(一)國內現況

(二)蔬菜育苗作業自動化

八、結論

九、參考文獻

一、前言

國內之大規模種苗生產作業體系始自水稻之育苗中心,相關之機械與技術也因此陸續被開發出來。水稻育苗之設備後來亦被應用到豆芽菜及豆苗之生產,不過不同的是秧苗是用來栽培水稻,而豆芽及豆苗則已是直接可以食用的產品。園藝作物如蔬菜花卉之育苗機械化及自動化則直至近幾年才較有發展,因此進口或國產的設備都有,規格也不統一,不似水稻育苗之標準化,其育苗技術也甚多地方不同於水稻。雖然園藝作物種類繁多,其種苗生產之設備或流程也不盡相同,但大體而言,一個完整的育苗自動化作業系統應包含有播種系統、搬運系統、育苗管理系統及移植系統等,每一系統又因作物對象不同、生產規模差異、市場需求、以及可資應用之技術難易而有不同水準之自動化程度。然而有一個信念卻是一致的:作業流程之機械化、合理化,設備資材之標準化、規格化以及整個相關措施之資訊化及制度化則是提升全面自動化種苗生產之不二法門。本文將先針對各個系統加以介紹,然後再以國內目前芽菜及園藝作物之育苗作業為例進行說明。

二、播種系統

種苗之來源有多種,可以採用播種、扦插、嫁接、組織培養等方式,若以播種為例,水稻與花卉或蔬菜之播種方式有所不同,水稻一般用撒播,而花卉蔬菜則採用精密之點播方式。播種機是育苗作業中最基本,也是用得最普遍的機器。點播一般都是真空播種,播種機可分為針式與鼓式兩種,播種機之種子杯槽通常為振動式以提高種子單粒化程度。真空播種時以球形或近球形之種子效果最好,因此亦可以種子造粒技術將形狀不規則之種子加填粉衣材料製作成球形。造粒除了能配合機械播種外,亦可依需要加添營養劑或化學藥劑等有利種子發芽之添加劑。粉衣之材料有些採用膠體(Gel)。亦有不用真空播種,而以粉衣種子配合機械孔洞式播種機達到點播之目的。播種機之介質應有回收系統。至於須先行預措處理之種子,則可以流體播揰機進行播種,提高發芽之整齊度。至於扦插,如菊花,則仍然以人工進行,玫瑰之單芽插枝繁殖亦以人工為之。

生物技術亦被應用於種苗之開發與提供,如蘭花之組織培養等。而日本之千寶菜即由小松菜與甘藍之受精胚培養、染色體倍加再經選拔而得之品種。在日本,苗木之嫁接亦為常用之方式,其優點為避免土壤之帶菌,增加生長活力,改進品質及增加產量,已大量應用於胡瓜、番茄、茄子以及西瓜等作物上。不過傳統之人工嫁接甚費人工,日本已開發出嫁接機器人,成功率為98%,速度為20株/秒,較人工之3株/秒,效率明顯提高,唯一缺點是目前尚須人工掛苗(進料)。

至於介質之處理設備,介質粉碎機可用以快速地粉碎腐植土、泥苔土等介質,舉昇機或混合舉昇機用以混合介質,送至填土設備。在大型的育苗場,數種介質可在土槽內先行拌合,再以特用之挖掘機挖取後經輸送裝置送到填土設備。為了減少勞力需求,穴盤或箱籃的收集與排置已有適當的設備如積箱機與排箱機以利機械播種或人工扦插之進行,穴盤或箱籃在使用之前,一般而言,有清洗機與消毒設備加以清洗與消毒,甚多育苗場係以高溫蒸汽進行消毒。

育苗場規模之大小,相當程度地影響播種系統之選擇。以大規模育苗場而言,穴盤或箱籃之排放、清潔、填土、打洞、育苗介質之準備、混合、攪拌、輸送、以至於播種,箱籃積疊都完全自動化,其後再接自動搬運系統至育苗溫室栽培,是為無人化之工廠生產模式,較之工業界之許多工廠則有過之而無不及。但若為小型之育苗場,則單機式之播種系統較為普遍,有些甚至自有動力而可隨處移動,進行機動性之介質攪拌及重力式播種。有些甚至用人工,一盤一盤地採用批式播種。

三、搬運系統

一般穴盤及苗箱之搬運以輸送帶為主,至適當地點亦有以積箱機堆疊,再以堆高機運送。已堆疊之穴盤或苗箱可以排箱機再一個一個釋出。小型之手動液壓行走車為常見低成本之便利運輸工具。溫室內之高架加熱管或地面加溫水管常被利用作為定置式輸送台架或台車之軌道,物盡其用。另有利用前述之懸掛式台架和地面行走相配合之輸送裝置,行走車一邊之輪子為鐵輪,行走於三角形之軌道上,用以定向,另一邊則為橡膠輪。行走車本身以蓄電池為動力源,將裝滿盆栽或穴盤之(懸掛式)台架運抵定位區後,利用液壓降低本身之高度,台架之上端即附掛於溫室內之加熱水管(高架),再以人力推送至預定作業區,然後以人工將懸掛式台架上之盆栽等物移放在植床或地面上。

整個植床之搬運有以人工配合氣壓以進行轉九十度方向,再利用動力滾軸輸送之方式,亦有以感測器配合自動控制將整個植床自動推送至側邊行走車上,行走車有升降裝置,一次可堆放數個植床,行走車一側為軌道式,另一側為橡皮輪,行走至指定地點後,則依反順序之動作將植床一個一個推出,排列床架上,床架上有動力可以自動推移行走車推出之植床。

搬運系統亦可以採子母車之設計,以荷蘭某一蔬菜育苗場所用之搬運系統為例

(陳,1992b),子車採高架橫跨地面行走方式,僅作單一方向之前後行走。母車除可載送子車進行與子車行走方向成垂直方向行走外,亦可當成出料或進料時之待料區。育苗箱以輸送帶送至母車,母車以自動控制方式堆積成四排並列,每排二十箱,此時輸送帶停止進料,而子車則進入母車抓取此八十箱育苗箱,再離開母車,行走至適當位置擺放。出料時之動作則反之。至於子車須變換工作區時,則以母車載送之。此系統之動力為引擎,並以人員駕駛。

育苗箱之搬運亦有十分自動化之搬運系統,以 AgriRobot 為例(陳,1992d),最能說明機械化、合理化、資訊化、制度化的具體實現。首先育苗場之搬運動線作了合理的安排,整個系統包含有許多自動控制之單機的連線。育苗箱之設計規格化,所以能配合各相關之機器或作業,如積箱機、排箱機、填土機、打孔機、轉向裝置、人工扦插作業、AgriRobot、育苗管理作業等。由電腦作管理規劃,何時扦插菊花苗多少箱、在溫室之何處育苗、何時可以收回、環境控制如何配合、噴灑等管理作業如何進行等等都由電腦指揮。甚至每名工人扦插之育苗箱數亦以感測器監控,更有甚者,在育苗管理時必須以人工巡察時,因節省空間之故,並無落腳之空間,必須站在育苗箱上之何處才能支撐人之體重,在設計育苗箱時都已考慮進去。當然其投資也相當高,必須有相當大的生產規模才有其可能。

四、育苗管理系統

荷蘭基本上以溫室做育苗之栽培,溫室傳統上以Venlo型式為主,其標準單位寬度為3.2m,而近來之Wide-Span溫室之寬度自8m至16m,跨距大多為12.8m,比Venlo更高。由於Wide-Span溫室比Venlo型有更大的容積(約多33%),其在外界環境變化時,有較多的空氣可以緩衝,因此內部之環境穩定性較好,但造價較貴。

由於歐美及日本年平均溫度低,冬天日照短,其溫室之重要環境需求在於加溫、增加人工燈光與補充二氣化碳。在進行環境控制作業時,利用感測器以量測溫室內之溫度、濕度、二氧化碳濃度、熱水管溫度、外界溫度、風向、風速、日照量、下雨量、下雨訊號等參數因子,所有資料經介面傳給電腦處理,經電腦軟體分析判斷之後,發出控制訊號以指揮各種環控設備。環控對策主要為不同角度天窗之開啟、熱水管之導通、人工燈源之開啟與二氧化碳之施用等。至於台灣之溫室環控與荷蘭並不完全相同,在台灣,溫室尚須考慮降溫、遮陰等問題。

不論玻璃或塑膠布溫室,日本都發展出相當完善之環境控制技術。最明顯的例子為普遍地應用電腦,除了將傳統之環控因子,諸如溫度、溼度、二氧化碳之濃度、日照量、風向、風速、雨量等納入控制邏輯外,更將養液栽培之養液濃度、液溫、液量等之控制結合成一體,而發展出複合環境之控制技術(植物生長支援系統)。換氣方式則可以是開側窗、開天窗、兩側捲起或加上風扇之強制通風。遮陰網可分內外遮陰兩種,除了調節日照量外,在溫帶的日本尚有保溫之作用。遮陰網之材質及透光率有許多的選擇。溫室之加溫功用在日本冬天是相當重要的,欲加強加溫之效果,溫室屋頂可採不對稱方式、或用內溫室系統、溫室玻璃採用雙層絕緣,甚至燒油送風加溫。人工燈光可以用以調節產期或補日照之不足,不過其能源成本相當高,一般作物使用常不合經濟效益。在日本,溫室為了保溫,保持氣密是必要的,但也因此而引起二氧化碳之供應量不足,必須施用二氧化碳加以補足,當然,在適當的條件配合下,二氧化碳之充份供應亦能達到增加產量之目的。

環境控制還有一個很重要的關鍵因素即為感測器,日本工業技術發達,此類感測器,如溫度感測器(熱偶線、熱敏電阻、RTD等)、濕度感測器、日照計、二氧化碳感測器、風速計、雨量計、土壤水份計、土壤酸度計、土壤電導計等都相當完備,結合自動控制元件及電腦可執行多種層次之環境控制。尤有甚者,更進一步應用人工智慧、乏晰理論等技術發展環境控制之專家系統,以更有系統,更自動化地掌握與控制環境條件。

至於溫室內之灌溉設備則有懸掛桿自走式、固定噴頭式、機動式水管設備(可遙控、自動捲收)、淹灌系統(Ebb

and Flood)、滴灌系統等多種,都可由電腦主控機組依所設定之方式或作物生長之特性需要而噴灌。另應用毛細作用原理之灌溉系統亦相當實用。事實上,生長管理作業仍然需要人工巡察及進行必要之管理工作,但藉由電腦所主控之環境控制設備及灌溉設備等協助,已提高相當之省工程度。至於馴化亦可用自動控制組件將植床推出室外進行之。養液之供應及調配則以可程式邏輯控制器或電腦進行控制。噴藥有攜帶式,移動式或無人噴藥車。

五、移植系統

移植設備有數種型或,如抓取式,推桿式等,以抓取式而言,其設計乃以四爪之機械臂十支(可依需要訂製其支數)由穴盤一次抓取十株幼苗至新的(大的)盆器內。其特點為須以特製之星形穴格保麗龍穴盤(Star

Tray) 相配合,以利頂出裝置之舉苗與爪具之夾苗,為甚有效率之移植機,不過此機無辨識系統,亦即不論所頂舉上來之苗的品質好壞或缺株,一律都移植。另外所欲移植之盆器種類及排列,可於機器出廠前預先告知廠方加以內部設定數種,操作時僅須按鈕即可。

配合推桿式移植機的育苗穴盤為可拆裝之條型穴盤(Strip Tray),種子在此穴盤內長成苗後,以人工拆成一條一條,再置入移植機械。移植機上裝有光學檢測器以判斷是否缺苗,移植時則跳過缺苗處,而將苗推植至新的穴盤或盆內。不過為確保無缺株之情形,移植後之穴盤一般則再以人工檢視並作必要之補植。另外荷蘭已在發展補植機,先以光學掃瞄何處缺苗,以機構頂出或取出缺苗處穴格之介質(土塊),再以機器手臂拿備份穴盤之苗補植之,此補植機可在不久之將來商品化上市。美國和日本亦正在發展多型移植用機器人。

上盆機械可以自行排置盆器,填土與打洞,而苗株之移植至盆器之洞內一般仍以人工為之。移植後之盆器在大規模之育苗場則有後續之積集系統配合,例如以輸送帶送至指定待料區,等積集到一定數量(如20盆)後,再以機器手臂將此20盆抓取置於植床內,而植床有動力可向前移動,其移動乃配合機器手臂抓取之週期時間,待裝滿整個植床後則以搬運系統送至溫室區,而重新另一植床之填裝。

至於田間移植,一般是以曳引機附掛移植機構,而由工作人員坐在移植機構之座位上,以人工取出苗株置於排苗器內,曳引機本身可以進行田區之開溝或挖洞之工作以利苗株之移植。一部曳引機除駕駛員外,可以載乘一至多名工作人員進行移植工作,此完全看田區之大小及移植機構之設計而定。國內外亦研發及生產可自動田間移植之蔬菜移植機(除駕駛員外,不用人工),這實在是很必要的,因為要人去配合曳引機之行進速度而進行人工移植,對工作人員而言有很大的壓力感,是一個很勞神的工作。

六、芽菜生產

豆芽菜長久以來即是國人喜愛的一種蔬菜,甚至自己都可以孵豆芽,不過若要大量生產,則需要有一些必要的設備。由於種子亦是用撒播,水稻之播種機可被沿用或稍加改良,不過其重點是在發芽過程中之溫濕度及光度之控制,其搬運很多是採用天車之設備。豆芽菜不必綠化,亦有再加一道切割的步驟而成銀芽的,目前國內台南區農業改良場進行芽菜生產工廠自動化之研究,對整個芽菜生產流程及設備之合理化及自動化有相當大之助益。

豆苗之生產如豌豆苗,基本上是沿用水稻之播種機械,甚至亦採用水稻育苗箱,與豆芽菜不同之處在於豆苗需要綠化,可在溫室或設施內進行綠化。另外由於豆苗乃直接可食用之產品,因此必須進行「收穫」,此乃與水稻育苗之最大不同之處,所謂收穫即是利用機械將種子部份切除。又豆苗若含纖維質太多,口感即會覺得太老不夠嫩,因此其綠化時之環控條件的掌握相當重要,收割後之豆苗裝袋後亦須冷藏。

日本芽菜之生產相當自動化,以蘿蔔嬰之生產為例,蘿蔔種子首子須浸種、播種、催芽,然後再送至綠化場綠化。整個作業流程非常緊湊且自動化,場地則非常乾淨。在綠化場(溫室)所採用之立體迴轉式作物栽培系統則是該場最特別之處,因是雙層式,故栽培面積可增加一倍,此系統尚有多用途、節省能源、減少勞力及確保品質等特點。收成之蘿蔔嬰則送至包裝場以人工包裝,包裝前不切除根部。整個生產流程只有包裝最依賴人工,不過貼標籤、封袋、摺箱等則以機器代勞。

七、園藝作物之育苗

(一)國內現況

一般園藝作物如蔬菜、花卉之播種系統與水稻育苗之播種最大不同處在於水稻是撒播,而園藝為點播,因點播要求之精密度高,一般都用真空播種。真空播種機目前國內有從荷蘭進口,亦有從美國進口,同時也有國內自行開發的機種,規格種類不一。其實苗的培養,國內亦有採用組織培養,或用嫁接,如以蒲仔為根砧嫁接西瓜苗,但機械播種還是為重要的方式,不過機械播種仍不普遍,用人工播種則甚為常見。

育苗設施在國內亦有多種型態,從最簡易之網室栽培、塑膠布溫室到最精密的玻璃溫室都有,有進口,也有國人自造的。由於台灣地處亞熱帶,由溫帶等國家所發展出來的溫室系統正面臨極嚴酷的挑戰,不論是造價、環控功能、維護等都必須檢討。目前部份廠商及學術研究單位亦在積極地開發適合台灣使用之設施(或所謂的“溫”室),因為溫室在台灣最大的問題之一即為夏天太熱,必須降溫。至於溫室內之環控設備,若不考慮成本因素,則噴灌設備(固定式、軌道式、移動式)、遮陰裝置、風扇、水牆、根溫系統、內溫室裝置等皆可選擇使用,再加上溫室內之搬運系統則可謂相當完整。不過民間因限於規模,除極少數外,其設施及相關設備皆相當簡單,雖然造價低,但相對的,對改變作物生長之環境條件的人為控制則顯得相當無助。至於馴化及搬運除可用輸送帶及推車外,需人力甚多。苗之管理亦相當費人工。若苗是在設施內栽培,而其環境控制又可以掌握的話,則必可節省不少人工。移植機及上盆機僅少數引進,一般皆以人工作業。

目前農委會及農林廳正大力推動農業自動化,其中種苗生產自動化為一重點。其重要的計畫有二,其一為種苗改良繁殖場主持執行之「園藝種苗自動化生產體系之建立及示範」,其計畫之重點為自國外引進種苗自動化生產設備及全套溫室與其內之自動化作業設施,並將此園藝種苗自動化生產體系進行示範觀摩、推廣教育、技術轉移、培養人才,並正式營運生產,供應大量價廉物美種苗給農民或家庭栽植。其二為台灣大學農機系主持執行,而各區農業改良場協辦合作之「蔬菜育苗作業自動化」,該計畫針對發展自動化蔬菜育苗中心所需之育苗介質供應系統、穴盤真空播種系統、排箱積箱系統、搬運系統、育苗管理、及育苗中心營運等之自動化化設備及技術進行研究及開發,使種苗之生產能夠一貫化及自動化,並能配合田間移植作業。另外亦設立自動化蔬菜育苗中心示範點,以擴大落實自動化育苗技術及推廣穴盤苗之使用。其最後目標在於:(一)開發種苗生產之自動化技術與設備,以完成植物工廠之先期自動化作業;(二)將此自動化技術移轉給廠商及育苗中心,使能有效、可靠並大規模地提供農民價廉物美之健壯種苗。

(二)蔬菜育苗作業自動化

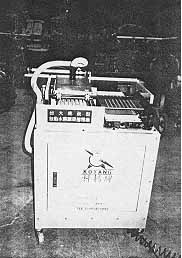

現在就以「蔬菜育作業自動化」為例加以說明。一個完整的育苗自動化作業系統應包含有播種系統、育苗介質供應系統、排箱(供箱)積箱系統、搬運系統、育苗管理系統等,而所生產之菜苗則必須能配合田間之機械移植。播種系統由真空播種機、介質供應設備、自動排箱機及自動積箱機所組成,以穴盤點播為目的。搬運系統則包括子母車、電軌、套籃、供籃及積籃等設備,用以提高育苗場之工作效率。育苗管理系統是整合各領域之知識及經驗的一個作業系統,包含環控、管理、生長模式、決策規劃及專家系統等。該計畫之目標即針對育苗作業所需之各項系統逐年分項進行開發及整合。目前該計畫已完成之重要的成果包括:

- 設計研製完成台大桃改PD-50型「穴盤自動播種系統」及「積排箱系統」,播種能量為每小時340盤,作業效率為人工之23倍。至於播種性能,甘藍之缺播率為0.7

%;西瓜之缺播率為2.3 %。該播種系統曾於81年 7月在台北世貿中心自動化展覽中展出。

- 設計研製完成「種苗自動搬運系統」及「套籃系統」,採用子母車方式及電軌系統具有入苗、出苗、灌溉、施藥、藥槽清洗及換區等六大功能,現已與播種系統完成連線運轉,全線作業從穴盤點播、搬入育苗室綠化及長成後運出皆為自動化作業,為國內第一套自行開發完成之自動化種苗生產設備。

- 已設立「種苗自動化生產示範工場」一處(地點︰桃園區農業改良場)及「自動化蔬菜育苗中心示範點」七處(地點︰後龍、大園、元長、學甲、埔里、溪湖、玉里)。七處示範點之每年育苗總數量為6000萬株。在本計畫之積極推動之下,穴盤育苗之方式已漸為農友所接受。

- 甘藍苗品質與其物化性狀之關係已完成分析。

- 育苗中心營運管理之電腦軟體已完成。

以下針對該計畫之成果,以「振盪式穴盤自動播種系統」、「種苗自動搬運系統」、「甘藍品質與其性狀」、「育苗中心營運管理之電腦軟體」等項目分述於下:

1. 振盪式穴盤自動播種系統

主要功能為利用真空吸附原理將種子點播在穴盤(即育苗箱)之穴格內,是非常精密之播種方式,其播種流程為排箱、裝填介質、整平、壓實打孔、播種、灑水(藥、肥)、覆蓋介質、整平、積箱,其中排箱、積箱在本文中限於篇幅不擬介紹,請詳陳等人(1993a)。

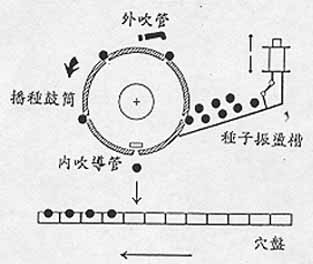

圖 3.1

振盪式穴盤自動播種系統

圖 3.1

振盪式穴盤自動播種系統

振盪式穴盤自動播種系統(圖3.1)主要之組成構件包括:介質盛斗、介質回收機、輸送機、介質整平機構、打孔壓實機構(有迴轉式及批式垂直下壓式兩種型)、振盪式真空播種機、灑水機構等。上述各構件沿輸送機之方向而設定在各支撐架上。由自動排箱機所送來之空育苗箱由左側之輸送機導引進入,經過介質盛斗的微動開關時,介質盛斗的輸送帶即開始作動,把介質送出並填入育苗箱之穴格中。育苗箱再以等速行進至整平機構,整平機構有兩道作業,第一道是大略地刮除大部份堆積之介質,第二道才是刷平育苗箱表面。此時,育苗箱即完成介質裝填之作業。

介質填裝完成之育苗箱繼續在輸送帶上以等速運送,在到達打孔壓時機構之前,首先會觸動一微動開關,使得打孔壓實機構之滾筒開始旋轉。打孔之定位乃以定位感應盤及近接開關所控制,藉由馬達速度之微調使打孔壓實滾筒與育苗箱之穴格準確定位並呈速度同步而完成打孔壓實作業。打孔壓實機構可以迴轉機構調整滾筒之高度,以控制打孔之深度。經過打孔壓實之作業後,育苗箱內每個穴格內之介質即呈凹坑狀小孔,當育苗箱到達振盪式真空播種機時,即由該播種機對育苗箱之每一穴格施予播種。

真空播種機設計原理之示意如圖3.2。真空播種機之設計原理為利用真空幫浦將播種鼓筒(Drum)內部之氣室抽成真空,而鼓筒上之種子吸附小孔,即能藉由直流馬達之帶動而旋轉,並以一定之頻度將種子振盪槽中之種子吸附。再以外吹管將吸附小孔上所吸附之多餘種子吹離而達到每孔吸附一粒種子之要求。而在該外吹管之對應位置處,則設有一防溢板,以避免被外吹管吹落之多餘種子散落各處。播種鼓筒以定位感應盤及近接開關作定位控制,將吸附之種子旋轉至穴盤(育苗箱)上方之設定點時,在內吹導管施以高壓空氣,破壞局部真空狀態,使種子脫離鼓筒而精確掉落至穴盤(即育苗箱)之穴格內,而完成點播之作業。另外,本設計加裝之振盪式種子槽,其目的在使種子槽中之種子在播種時因振盪作用而成浮懸狀態,提高單粒化程度,進而達到提高播種精度之目標。振盪式種子槽內裝設有氣動式振盪器、緩衝桿、及連桿組,緩衝桿可規範振幅並吸收過大之振盪、而連桿組則藉與種子槽底部連結,可使振盪均勻。振盪播種對非球狀種子之播種精度之提高最為有效。

圖 3.2

真空播種機設計原理

圖 3.2

真空播種機設計原理

播種機之播種鼓筒上設置有五個軸向之插條,而各插條係為可更換式,以適用各類種子及穴盤之播種。以十字花科種子為例,每個插條上有種子吸附孔

6處(72格穴盤,6 x 12),而瓜類則為5處(30格穴盤,5 x 6)。目前已發展至128格(8

X 16)及288格(12 X 24)穴盤。穴盤外部平面尺寸為61 X 31公分。播種速度最快可達每小時400盤。

當育苗箱在播種之後,復由灑水機構將育苗箱之介質予以灑水濕潤(非必要之步驟,可選擇),再經介質盛斗供應介質而將已播入之種子覆蓋,最後再以一整平機構施行另一次之整平。如此即完成播種之一貫作業。介質盛斗上方另設有各別之介質回收機,以使得由整平機構所刮出之多餘介質予以回收再利用,以免介質掉落堆積於機台下方,影響整體之作業。另在介質盛斗之側壁乃設置有高、低兩位置開關,用以自動監測並控制介質盛斗內之介質存量。

另為適合不同寬度之育苗箱,本研究亦以播種機體之導板調整機構控制播種機之輸送帶兩側之導板寬度。該導板調整機構中,包括有一調整桿用以帶動一螺桿,在螺桿之兩端具有右旋及左旋螺牙,螺牙各螺合一制止塊,當旋轉螺桿時,螺牙上的制止塊可同時往內移動或往外移動,使兩側導板可以往內收縮移動或往外張開移動。

另外,該計畫同時採用真空播種原理,設計一部自動水耕播種機(圖3.3),其設計包括吸盤、頂開套承板、海綿承板、吹氣構件、種子貯存槽、氣壓元件及可程式邏輯控制器(PLC),藉由吸盤之上下移動及左右移行,而將種子貯存槽中之種子吸附,並將種子植入海綿內。自動水耕播種機為氣動式,其缺播率為

3.4 %(小白菜),工作能量為每小時 400 片海綿,為人工(15 片/小時)之

27 倍,水耕用海綿為長30X寬20X厚3.5公分 (96格)。以播種深度之均勻性而言,自動水耕播種機遠較人工為優。

圖 3.3

自動水耕播種機

圖 3.3

自動水耕播種機

2. 種苗自動搬運系統

自動化搬運系統主要裝配於育苗溫室內,具有進苗、出苗、施藥、灌溉、藥槽自我清洗及苗區換位等六項功能。已結合播種系統、套籃系統而完成連線運轉,全線作業從穴盤點播及搬入溫室(催芽)綠化,只需二人管理。該搬運系統採用子母車模式及電軌動力。電軌內其中三條為電力線,另兩條為信號傳輸線。採用可程式邏輯控制器OMRON

C200H,外接人機介面有HITECH液晶螢幕與PWS-1000按鍵面板,程式設計使六大功能以結構化畫面顯示,且所有說明完全中文化,非常容易操作。

3. 甘藍品質與其性狀

甘藍健壯苗之官能判斷與量測特徵之關係可由好苗的性狀特徵,與專家評斷好壞苗所使用的標準作一比較分析,找出判斷苗品質的數據化指標。研究方式是以甘藍苗(初秋品種)為樣本,在進行溫度控制的四個環境(日溫/夜溫

分別為20/15℃、25/20℃、30/25℃、35/30℃)以及戶外種植,每次實驗從每一種植環境中隨機取15株樣本苗由專家評斷出等級,樣本苗種植天數是30天,取長好四片本葉的苗,然後量測苗的一些物理或化學性狀,包括展幅、地上部鮮重、株高、胚莖長、節間長、莖粗、乾物重、葉片張開角度、葉柄長、葉片長、葉片寬、葉片厚度、葉片鮮重、葉面積、葉綠素含量及顏色L、a、b值等共計十六項,所得的數據利用BMDP軟體進行統計分析,求出各性狀與苗品質間的相關性,實驗共進行六次。

研究結果顯示平均葉片厚度(LTAVG)及地上部鮮重與株高的比值(W2HR)兩性狀影響甘藍苗品質最大。其線性迴歸式為:

SCORE = - 2.97 + 61.4 * W2HR + 13.4 * LTAVG, R2= 0.686

但因地上部鮮重屬於破壞性量測,若以株高與莖粗的比值(H2DR)來代替,線性迴歸式為:

SCORE = - 0.438 + 15.3 * LTAVG - 0.062 * H2DR, R2=0.664

另外株高(HEIGHT)、平均葉長(LEAFLAVG)、平均葉寬(LEAFWAVG)、平均葉厚(LTAVG)四項,雖必須量測較多性狀,但都很容易量得,故也不失為一個好的預測品質的線性迴歸式:

SCORE = -0.86 + 15.8 * LTAVG + 0.102 * LEAFLAVG - 0.064 * LEAFWAVG

- 0.028 *HEIGHT, R2 = 0.736

公式中所使用的變數說明如下: H2DR

代表株高/莖粗(mm/mm),HEIGHT

代表株高(mm),LEAFLAVG

代表平均葉長(mm),LEAFWAVG

代表平均葉寬(mm),LTAVG

代表平均葉厚(mm),W2HR

代表鮮重/株高(g/mm),SCORE

代表品質分數,5分為最高分,0分為最低分。進一步研究將整合上述之甘藍健壯苗之栽培條件發展出甘藍苗之最適生長環境控制之專家系統。

4. 育苗中心營運管理之電腦軟體

育苗中心作業之電腦管理程式,包括資材管理、客戶名單、生產規劃等之電腦化經營規範已與業者討論並交換意見,其電腦軟体已撰寫完成,交由示範點試用中,其目的在使其資材管理、客戶名單、生產規劃等能電腦化,進而提高其經營效率。育苗中心管理程式是一個以

dBASE Ⅲ+程式語言寫成的程式,執行此程式時必須先進入中文系統,然後再進入dBASEⅢ+,在點提示螢幕下輸入DO

PROJECT指令,便會開始執行此程式。此程式使用者須懂一些基本的電腦使用常識,知道如何開機,如何輸入指令,及會中文輸入。此程式的功能在處理一育苗中心的客戶、訂單、庫存及作物的資料,程式一開始要求使用者輸入使用密碼,必須輸入正確密碼後才能夠真正進入程式中使用。進入程式之後確定當天的日期,然後先選擇作物種類,每種作物都有自己的客戶檔、訂單檔、庫存檔等等資料檔案,選擇作物種類以開啟所需的資料檔案。選擇了作物種類之後,螢幕上會列出此作物的基本資料,做為確定或修改之用。接下去便可開始處理有關此作物的資料了,此程式提供了九種功能:訂單輸入、客戶資料、庫存資料、工作清單、訂單資料、付款情形、出貨情形、庫存不足警告及年度資料,欲執行某一項功能,只要在選擇螢幕上輸入此項功能的代表數字便可,輸入0則可離開程式或重新選擇作物。

八、結論

種苗自動化生產是以機械化、合理化、資訊化及制度化作為基礎。而自動化之程度與技術層面、生產規模、作物種類與市場需求等因素息息相關。在生產過程中有不少作業仍需人工配合,但若人工與機器配合得當,一樣可以達到省工栽培之目的。國內自動化育苗作業體系正處於起步階段,僅是播種系統及搬運系統之機械化或自動化開發得較為完備外,其它作業依賴人工之處尚多。由於穴盤育苗自動化可以減少勞力及其辛勞程度,若再配合育苗管理系統之自動化及本土化,展望今後之育苗方式,必將如同水稻育苗一樣,走向企業化經營之育苗中心型態。

九、參考文獻

王鼎盛。1988。設施園藝設計手冊。台北:台灣大學農業工程學系。

沈再發、陳世賢、謝清祿、陳世銘。1992。研習日本園藝作物生產自動化技術報告。台北:行政院農委會。

李哖。1992。台灣切花產業之發展策略規劃。出自"花卉栽培技術與產業規劃研討會專集",張學琨、傅仰人主編。桃園:桃改場。

林瑞松。1994。花卉設施栽培技術。霧峰:農試所。

邱茂英、李成章、吳明哲、杜金池、馮丁樹、連錦昆、林學正、郭孟祥、鄭正勇、蕭介宗、曾繁藤。1991。農業自動化歐洲考察團考察報告。台北:行政院科技顧問組。

吳敏濟、陳世銘。1995。自動育苗套籃系統之研究。投稿農業機械學刊。

黃泮宮。1992。園藝作物穴盤育苗生產技術。出自"作物生產改進研討會"。台中:中興大學農學院。

陳乃菁、陳世銘、林達德。1995。甘藍苗品質與其物化特性之關係。投稿農業機械學刊。

陳世銘。1992a。種苗生產系統國際研討會報告。台北:行政院國科會。

陳世銘。1992b。荷蘭自動化育苗作業。出自"園藝作物自動化育苗移植研討會專輯",張學琨、張金發主編。桃園:桃改場。

陳世銘。1992c。國內自動化育苗作業体系。出自"園藝作物自動化育苗移植研討會專輯",張學琨、張金發主編。桃園:桃改場。

陳世銘。1992d。花卉省工自動化生產概況。出自"花卉栽培技術與產業規劃研討會專集",張學琨、傅仰人主編。桃園:桃改場。

陳世銘。1992e。日本之設施栽培與環境控制。出自"溫室環控自動感測技術研討會專集",陳加忠主編。霧峰:農試所。

陳世銘。1992f。種苗自動化生產設備與應用。台灣農業 28(6)70-76。

陳世銘。1992g。國內育苗体系現況與其自動化之推動。產業自動化簡訊 5:9-14。

陳世銘。1992h。淺談農業自動化。台灣農業機械 7(5):1-4。

陳世銘。1992i。漫談蔬菜作業機械化。興農 285:19-24。

陳世銘、張金發、馮丁樹、游俊明、呂昆忠、王大立、田秉才、張文宏。1993a。蔬菜育苗作業自動化──穴盤育苗真空播種系統。農業機械學刊2(3):56-64。

陳世銘、張金發、馮丁樹、游俊明、呂昆忠、王大立。1993b。蔬菜育苗作業自動化──穴盤育苗真空播種系統,出自"第六屆全國自動化科技研討會論文集" P.69-76。彰化:大葉工學院。

陳世銘、馮丁樹、張金發等人。1993c。蔬菜育苗作業自動化(三)。研究報告。台北:台灣大學農業機械工程學系。

陳世銘、馮丁樹、張金發等人。1994。蔬菜育苗作業自動化(四)。研究報告。台北:台灣大學農業機械工程學系。

陳世銘、張金發、馮丁樹、游俊明。1995。蔬菜穴盤自動化育苗播種系統之研製開發。第八屆全國自動化科技研討會。中壢︰中原大學。

陳世銘、田秉才、張金發、馮丁樹、呂昆忠、張善能、李柏欣。1995。種苗自動搬運系統之研製。第八屆全國自動化科技研討會。中壢︰中原大學。

彭作奎、盛中德。1991。中華民國農業自動化推動環境之研究。台北:行政院科技顧問組。

游俊明、張金發。1986。蔬菜育苗箱用真空播種機之研製。農業工程學報32(4):180-186。

馮丁樹、林達德、陳世銘。1991。環控農業機械工程研討會專輯。台北:農業機械化研究發展中心。

馮丁樹、林達德、陳世銘。1991。農業生產自動化特刊第一輯。台北:農業機械化研究發展中心。

馮丁樹、林達德、陳世銘。1993。農業生產自動化特刊第二輯。台北:農業機械化研究發展中心。

馮丁樹等人。1994。農漁牧產業自動化計畫執行成效評估報告書。台北:行政院農委會。

賴森雄。1990。台灣蔬菜育苗概況。興農雜誌 261:66-71。

謝清祿、連忠勇、林明仁、陳加忠、張金發、陳世銘。1991。研習種苗生產及溫室栽培自動化報告。台北:行政院農委會。

謝俊雄、吳功顯、陳麗筠。1992。國內切花產業發展策略規劃--市場潛力與運銷策略規劃。出自"花卉栽培技術與產業規劃研討會專集",張學琨、傅仰人主編。桃園:桃改場。

魏哲和、郭孟祥、宋賢一、林明華、陳世銘、彭作奎、許振忠、劉顯達、呂明雄、吳輔祐、王博緣、柳溪、曾憲屏。1992。教育部農漁牧自動化歐洲考察團考察報告。台北:行政院教育部。

岡田芳一、石川勝美、永田雅輝。1982a。精密播種ズ關エミ研究(第二報)。農業機械學會誌 44(2):299-305。

岡田芳一、石川勝美、永田雅輝。1982b。精密播種ズ關エミ研究(第三報)。農業機械學會誌 44(3):431-437。

Chen, S., Y. N. Chu and C. F. Chang. 1992. Development of tray

stacker and destacker for vegetable seedling production. Acta

Horticulturae 319: 517-522.

Chen, S., R. E. Garrett, N. C. Chen, W. H. Chang and T. T. Lin.

1994. Evaluation of cabbage seedling quality by fuzzy logic. ASAE

Paper No. 94-3028. St. Joseph, MI, U.S.A.:ASAE.

Giannini, G.R., W.J. Chancellor and R.E. Garrett. 1967. Precision

planter using vacuum for seed pickup. Transactions of the ASAE

10(5): 607-610, 614.

Hassan, A. E. 1981. Precision drum seeder for uniform spacing.

Transactions of the ASAE 24(4):879-883.

Kurata, K. and T. Kozai. 1992. Transplant Production Systems.

Dordrecht: Kluwer Academic Publishers.

Nelson, P. V. 1991. Greenhouse Operation and Management. 4th ed.

Englewood Cliffs, New Jersey: Prentice Hall.

Shafii, S., R. G. Holmes. 1990. Air-jet seed metering, a theoretical

and experimental study. Transactions of the ASAE 33(5):1432-1438.

Shafii, S., A. Sasao and S. K. Upadhyaya. 1991. Air-jet seed singulation.

Transactions of the ASAE 34(5):1973-1977.

Short, T. H. and S. G. Huber. 1970. The development of planetary-vacuum

seed metering device. Transactions of the ASAE 13(6): 803-805.

Sial, F. S. and S. P. E. Persson. 1984. Vacuum nozzle design for

seed metering. Transactions of the ASAE 27(3): 688-696.

[第二章] [回到主畫面] [第四章]

|